01:短篇案例

俄亥俄州的T&W Stamping打算自动化其钣金加工业务中的一项劳动密集型工序——管理电阻焊机。焊机的电磁脉冲会影响机器人伺服电机的正常工作,所以这项自动化任务难度较大。该公司用UR5协作式机器人完成了自动化改造,这款机器人的投资回报周期仅为4个月,引入后生产效率提高了40%,并将3名操作员从原岗位中解放了出来。

02:挑战

Crum Manufacturing是优傲机器人的认证系统集成商,该公司的自动化主管Juan Rodriguez表示:“使用协作式机器人来管理电阻焊机?据我们所知,业界还没人这么做过。”

他在俄亥俄州扬斯敦市与T&W Stamping公司有业务往来,T&W Stamping是一家主要为重型卡车市场服务的合同制造商,该公司需要可靠的自动化解决方案。T&W Stamping的执行副总裁兼总经理Craig Sivak说:“我们刚刚接到一位大客户的合同,对方要我们生产动力总成支架。订单量并不大,每年大约生产40,000个零件,但每个零件都有8个焊接螺母,所以一共要完成320,000次焊接,我们不太想采取手工焊接的方案。”Sivak和他的团队决定研究协作式机器人是否能够完成这项任务。他说:“协作式机器人内置了安全系统,无需放置防护栏,所以如果启用这种机器人,我们就不用改变现有布局了。”

一般来说,电阻焊作业中常用的是大型工业机器人,Rodriguez向我们解释了小型协作式机器人无人问津的原因。他说:电阻焊机发出的EMP(电磁脉冲)会屏蔽掉一定半径内的所有电子信号,传统机器人配有较大的C型夹具臂端工具,机器人距脉冲点非常远,所以这对传统机器人没有影响;但如果换成现有单元中的小型协作式机器人,情况就完全不同了。”

案例视频 — T&W Stamping 焊接应用中的协作式机器人 - 美国

03:解决方案

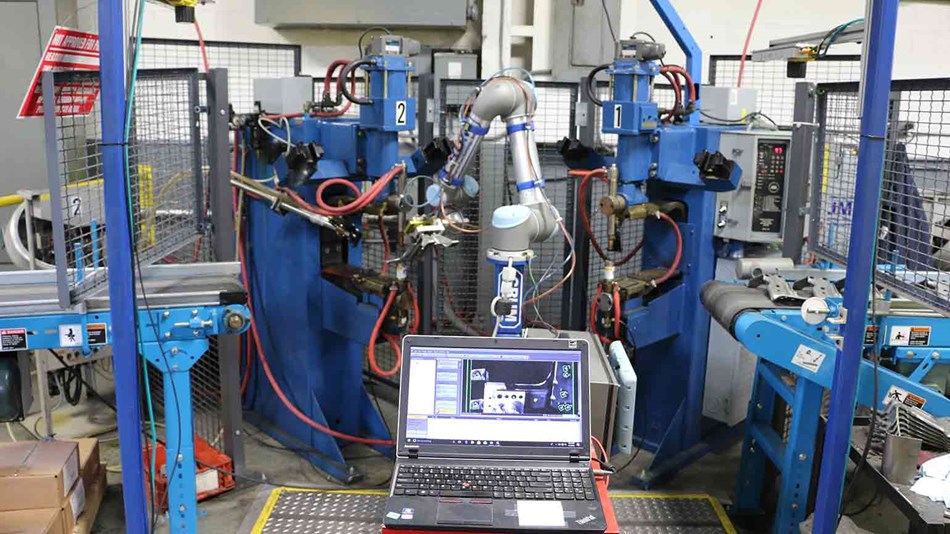

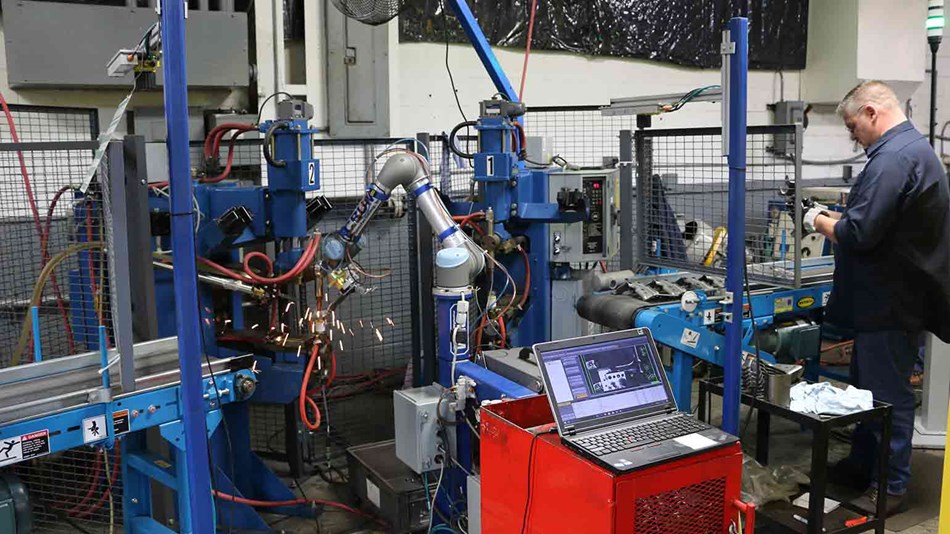

Crum Manufacturing将机器人接地,并在定制的臂端工具中使用了非金属材料,这样机器人既远离了焊机,又克服了电磁脉冲的影响。T&W Stamping用协作式机器人解决这一难题后,他们发现更大的惊喜还在后面。Sivak说:“我们的工程师收到优傲机器人给出的初始报价后大吃一惊,哪怕是大型机器人,开销一般也是六位数了;我们还以为协作式机器人会更贵呢。”相比使用8个独立夹具固定零件,然后将其交给焊机焊接的做法,T&W Stamping现在能在节省30%成本的情况下完成整个单元的操作。这家合同制造商还缩减了3名操作员的岗位编制,这些操作员现正在从事其他增值业务的工作。Sivak也计算了投资回报周期,他说:“我们的生产效率比之前提高了40%,现在我们无需另购夹具,更重要的是,缩减岗位编制后,人工成本也跟着大幅下降。综合来看,投资回报周期还不到4个月。”

04:视觉引导确保精准焊接

Sivak解释道:“优傲协作式机器人能在基准点上拣选零件,所以它同时也是零件的夹具,这项功能非常实用。机器人一拾起零件,就能识别出每个孔洞的准确位置。”

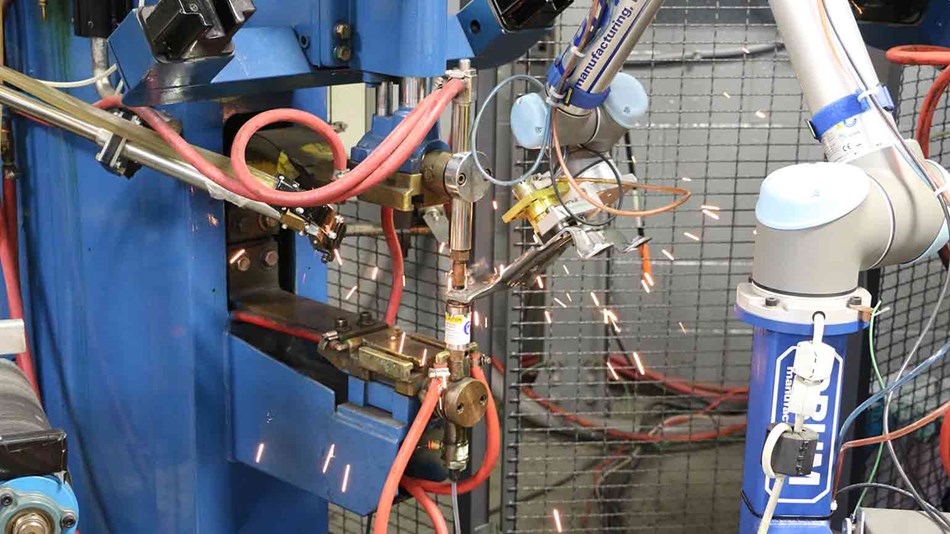

传送带上方的Cognex视觉摄像头会引导零件的拣选操作。在摄像头引导下,UR5会先将零件放置在两台电阻焊机的第一台中,振动螺母给料机将焊接螺母放到零件上后,第一台焊机会焊接前四个螺母。第一步焊接结束后,UR5会旋转支架,并将其送至第二台焊机,以焊接后四个螺母。然后,UR5会将零件放上出站传送带,传送带上方装有第二台Cognex摄像头。该摄像头会检查零件的全部8个螺母是否均已焊接到位,焊接位置是否正确,是否都有螺纹,全套流程共用时52秒。

安装在进/出站传送带上方的Cognex摄像头可提供视觉引导,确保UR5能在基准点上拣选各个支架,每次焊接均可顺利进行。

为评估应用风险,Crum Manufacturing创建了一个混合单元,电阻焊机可从侧面进入,但需从前方用安全垫打开,一旦有人进入单元,安全垫就会使单元停止工作。Crum Manufacturing的自动化主管Juan Rodriquez说:“协作式机器人并非单元中真正的安全隐患。”“协作式机器人的头部不会随意摆动,所以它不会伤到人,而且它的动作也不快。真正的风险点是电阻焊点。”这种机器人机型小巧,占地面积少,操作员可以轻松进入单元,无需经常上锁/挂牌。

优傲机器人的UR5协作式机器人可以完成这个52秒的循环,其中涉及的工序包括从进站传送带上拣选零件、将零件送至两台电阻焊机,并将加工完毕的零件放上出站传送带。

UR5协作式机器人将三名操作员从管理电阻焊机的枯燥工作中解放了出来。一改往日手工焊接的工作内容,操作员Frank Fowler正在编程UR5并检查产品质量。这位毫无机器人操作经验的操作员表示:“现在上班有意思多了,看着各种系统相互衔接作业,我整个人心情都变好了。”虽然只参加了3天的培训,但他现在也能给机器人编程,并监督机器人运行了。

Crum Manufacturing的自动化主管Juan Rodriguez说:“这些电阻焊机已经用了30多年了,能将这种设备与全新的协作式机器人技术结合起来,于我们于公司而言,都是件非常有意义的事。未来,优傲机器人肯定还会集成到更多的电阻焊机和焊接设备中。”

协作式机器人处理的零件是用于8级卡车动力总成中的重型仪表支架,其中共焊有8个螺母。

UR5将零件送至焊机后,振动螺母给料机会弹出一个将焊到零件上的螺母。焊机的尖端可进行模拟反馈,当螺栓丢失或颠倒时,该尖端将通过硬接线继电器向可编程逻辑控制器发送信号,然后,可编程逻辑控制器通过以太网将这些信息发送给UR5,UR5会将问题螺栓放入一个箱子中,并向系统发送信号,请求系统重新发送一个螺栓。

设备不停机,一致性出色

T&WStamping的工作时间是每周5天,每天8小时三班倒。一般情况下,UR5以60%峰值产能的模式工作,目前已运行两年多。Sivak表示:“经UR机器人处理过的产品,一致性都非常高,我们很满意。这么久来,我们没出过任何生产问题,也没停过机。如果没有机器人,我们就得在单元里安排4名操作员,让他们管理8个夹具,完成往零件上焊接螺母的工作。”现在,1名操作员管理单元就足矣。这位操作员虽然没有机器人技术背景,但在参加了三天的UR5操作和编程培训课程后,现在已经是产品检验和协作式机器人运行的负责人了。

JuanRodriguez为T&W开发了机器人单元,他对这项成就深感自豪。他说:“这些电阻焊机已经用了30多年了,能将这种设备与全新的协作式机器人技术结合起来,于我们于公司而言,都是件非常有意义的事。未来,优傲机器人肯定还会集成到更多的电阻焊机和焊接设备中。”

T&WStamping正在研究协作式机器人可以处理的新任务。Sivak正在研究MIG焊接,他表示:“生产油底壳时,我们需要把零件电阻焊到产品上,但由于零件的尺寸和配置较为特殊,用电阻焊机实现自动化生产的难度很大。我们打算用UR机器人将部件固定到零件上,并在其中一个零件上放置焊枪,然后用焊枪进行MIG焊接。未来,机器人将自行完成焊接任务,所以对机器人来说,这将是一项全新的挑战。”

能与传统电阻焊机一同工作

无需变更现有布局

产品质量100%达标

无需维护、无停机时间、生产不会中断、可满足未来应用需求,简化发动机结构的检查流程

4个月实现投资回报

编程简单

协作性与安全性

提高产品质量和一致性

从进/出站传送带上拣选和放置零件、管理电阻焊机

您还在为应用而烦恼吗? 现在联系我们详细了解,库崎智能科技有限公司作为UR机器人指定经销商,专注于可定制化服务与解决方案。在线客服免费热线:15814107663(微信同步)

公司主要提供:优傲协作机器人|MiR移动机器人|台达SCARA机器人|Robotiq夹爪|Onrobot夹爪|复合机器人等主营业务。

适合应用场景有:汽车制造行业|3C行业|电子电气|机械加工|液晶半导体|食品加工行业|医药行业|化工行业|教育行业|娱乐生活|其他行业等领域,欢迎立即预约体验,只要您的一个电话,或者一封邮件,库崎智能科技为您解决后顾之忧。